Im Gespräch: "Bei KI müssen wir vom Prozess her denken"

Professor Jörg Krüger von der TU Berlin ist Initiator und Mitautor des im Herbst 2019 erschienenen Handlungsleitfadens „KI in der Produktion“. Mit ihm sprach Michael Rohn, Verlagsleiter bei LOG_X.

LOG_X: Herr Professor Krüger, welches Ziel verfolgen Sie mit dem aktuellen WGP-Standpunktpapier „KI in der Produktion“? Künstliche Intelligenz soll die deutsche Produktion zukunftsfest machen und dabei helfen, Wertschöpfungspotenziale zu heben. Das Problem dabei: Bislang gab es hierzu keinen systematischen Ansatz. Und genau den liefern wir jetzt.

LOG_X: Wenn ich es richtig gesehen habe, sind die Handlungsempfehlungen in Kapitel 7 gewissermaßen das „Herzstück“ Ihres Papiers. Das ist richtig. Ich denke, dass viele Unternehmen mittlerweile verstanden haben, dass es sich bei KI um ein industrierelevantes Thema handelt – und nicht um eines, das lediglich von Forschungsinstituten in ihren Elfenbeintürmen vorangetrieben wird. Jetzt stehen sie vor der Frage, wie sie dieses Thema mit Kompetenz untersetzen können. Die zentrale Frage lautet, lapidar gesagt, „Wie gehen wir an dieses Thema heran?“ Aus diesem Grund haben wir Handlungsempfehlungen formuliert. Sie sollen eine erste Orientierung geben, wie man sich dem Thema nähern kann. Benötigen wir eigene Expertise bei Maschinellem Lernen? Welche Fragen müssen wir uns stellen? Und wie können wir Expertise, die im Unternehmen vorhanden ist, gezielt nutzen? Denken Sie beispielsweise an die Kompetenzen, über die die Mitarbeiter im Qualitätsmanagement verfügen. Sie sind in statistischen Fragen sehr gut ausgebildet und verstehen etwas von Verteilungen, die ja bei den meisten maschinellen Lernverfahren, die in der Regel statistische Lernverfahren sind, eine große Rolle spielen. Unsere Idee war, mit Hilfe der Handlungsempfehlungen zu motivieren und ein Bewusstsein zu schaffen, dass gewisse Voraussetzungen in einzelnen Unternehmen durchaus bereits erfüllt sind.

LOG_X: Sie verfolgen in Ihrem Standpunktpapier einen prozessgetriebenen Ansatz. Könnten Sie das bitte erläutern? Wer sich mit dem Thema KI beschäftigt, hört viel von datengetriebenen Methoden – nicht nur aufgrund der Fortschritte, die in Sachen Datenanalyse erzielt werden. Es ist richtig, dass hier sehr viel Potenzial steckt. Kritisch aus unserer Sicht ist, dass diese Methoden die Wertschöpfungspotenziale nur unzureichend nutzen. Datengetriebene Modelle sind Blackbox-Ansätze, die von abstrakten Modellannahmen ausgehen. Und die orientieren sich in der Regel nicht an einem tieferen Prozessverständnis. Damit enthalten sie auch nur wenig Information, welche Daten das Unternehmen denn überhaupt gezielt sammeln sollte.

LOG_X: Es geht also, wenn ich Sie richtig verstehe, um eine sinnvolle Kombination von Daten und Prozessen? Richtig. Unseres Erachtens liegt sehr viel Wert in der Domänenkompetenz bei denjenigen, die die Prozesse betreiben. Unser Credo: In der Produktion sollten wir systematisch die Daten und das Domänenwissen verbinden, um Prozesse weiter zu verbessern und effizienter zu machen. Wenn das mein Ziel ist, dann sollte ich auch vom Prozess her denken, wofür hohes technologisches Know-how nötig und in produzierenden Unternehmen ja auch vorhanden ist. Und mir die Frage stellen, woher die Daten kommen. Andernfalls zäume ich das Pferd von hinten auf…

LOG_X: Kennen Sie ein Unternehmen, das in diesem Zusammenhang ein gutes Beispiel für das von Ihnen genannte Zusammenspiel wäre? 2019 war ich zu einem Vortrag bei einem Hidden Champion in Süddeutschland eingeladen, einem führenden Anbieter für Antriebssysteme im Bereich der Miniatur- und Mikroantriebstechnik und exzellent aufgestellt. Dort kam das Management auch auf das Thema KI zu sprechen. Nach dem Vortrag durfte ich noch einen Blick in die Produktion werfen. Dort sah ich den Einsatz einer optischen Qualitätskontrolle: Durch die bisher noch auf menschlicher Expertise basierende Unterscheidung von Gut- und Schlechtteilen auf Basis hochauflösender Kamerabilder entstehen "gelabelte" Beispieldaten. Das ist eine sehr gute Voraussetzung, um überwachtes Lernen anzuwenden. Die Herausforderung besteht darin, das Vorhandene in eine informationstechnische Struktur zu bringen. Ich bin überzeugt davon, dass es in vielen Unternehmen „digitalen Goldstaub“ gibt, den man jedoch erst glitzern sieht, wenn man die KI-Brille aufsetzt.

LOG_X: Lassen Sie uns noch einen kurzen Ausblick in die Zukunft werfen. Wohin wird die Reise aus Ihrer Sicht gehen? Wohin die Reise genau geht, vermag ich nicht zu sagen. Aber ich möchte gerne drei Aspekte kurz beleuchten: In Berlin beschäftigen wir uns stark mit dem Thema Bildverarbeitung. Und wir stellen fest, dass die Fehlerrate im Zeitraum von 2010 bis 2017 von knapp 30% auf ca. 3 Prozent zurückgegangen ist. Extrapoliert man diese Entwicklung, so ist es nicht unwahrscheinlich, dass wir in fünf Jahren möglicherweise bereits bei 0,5% liegen.

Ein sehr spannendes Thema ist zweitens das „Transfer Learning“. Darunter versteht man einen Ansatz, neuronale Netze mit Daten zu trainieren, die aus einem ganz anderen Prozess stammen. Oder anders gesagt: Es geht um ein „Vorlernen“ anhand von Alltagsgegenständen, indem Merkmale erzeugt werden, die auch zum Erkennen industrieller Güter genutzt werden können.

Ein weiterer Bereich, in dem sich viel bewegen wird, ist drittens in der Robotik das Thema „Reinforcement Learning“, kurz: RL. Dort wird wohl ein weiterer Schritt in Richtung echter KI stattfinden. Beim RL lernt ein Agent, welche Aktionen in bestimmten Situationen durchzuführen sind, um ein vorliegendes Problem zu lösen. In diesem Bereich sind Forscher weltweit unterwegs. Auch hier dürfen wir wohl interessante Fortschritte erwarten.

LOG_X: Welche Rolle spielt für Sie im Zusammenhang mit KI-Technologien der Wissenstransfer? Eine sehr wichtige. Denn es entsteht ein immer größeres Gap zwischen dem, was technisch möglich und dem, was in den Unternehmen an Kompetenzen und Schlüsselqualifikationen abbildbar ist. Von daher ist es eine wichtige Aufgabe, KMU beim Thema KI zu befähigen. Unsere Stärke in Deutschland ist die gute Verbindung zwischen Forschungseinrichtungen und Unternehmen. Hinzukommt unsere „Ingenieurs-Denke“ in Form eines systematischen und strukturierten Vorgehens, um sich dem Thema der industriellen Nutzung von KI bzw. dem Maschinellen Lernen zu nähern. Unser Handlungsleitfaden soll kleinen und mittelständischen Unternehmen helfen, Wertschöpfungspotenziale konsequent und in beherrschbaren Schritten für sich zu heben. Auf diese Weise, davon bin ich überzeugt, können wir unsere weltweite Wettbewerbssituation im Bereich der Automatisierung verbessern. Und zwar drastisch.

LOG_X: Herr Professor Krüger, ich danke Ihnen sehr für dieses Gespräch.

Prof. Jörg Krüger ist Leiter des Fachgebiets Industrielle Automatisierungstechnik, Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF) der TU Berlin sowie Leiter des Geschäftsfeldes Automatisierungstechnik am Fraunhofer IPK.

Hier können Sie das Standpunktpapier "KI in der Produktion" der Wissenschaftlichen Gesellschaft für Produktionstechnik (WGP) herunterladen.

- Details

Digitalisierung von Prozessen und Dienstleistungen

Die Digitalisierung ist ein Megatrend, der alle Branchen tangiert. Welche Auswirkungen dieser Trend auf die Verlagsbranche hat, skizzierte LOG_X-Verleger Gerhard Spengler als Referent im Rahmen des Unternehmensdialogs der IHK Region Stuttgart. Die Veranstaltung fand am 26. November 2019 in Zusammenarbeit mit dem Fraunhofer IAO statt und war gut besucht.

Das Dienstleistungsgeschäft digitalisieren – das ist nicht nur ein Thema für große Unternehmen. Gerhard Spengler, Geschäftsführer der LOG_X Verlag GmbH, skizzierte in seinem Vortrag aus Sicht eines Verlegers, welche Herausforderungen bei der Gestaltung digitaler Prozesse und Dienstleistungen zu bewältigen sind. Als die Top 5 benannte er:

- Den richtigen Zeitpunkt zu erwischen

- In der Welt der Kunden zu leben

- Die Trends außerhalb der eigenen Branche zu beobachten

- Die Bedeutung der Künstlichen Intelligenz ernstzunehmen

- Die digitale Welle zu reiten und veränderungsfähig zu bleiben.

Nach den Vorträgen standen die Referenten in einer gemeinsamen Diskussionsrunde nochmals Rede und Antwort. Das Credo von Gerhard Spengler: „Die Digitalisierung birgt ohne Frage Risiken. Aber es lassen sich auch vielfältige Chancen nutzen. Dies gilt auch und besonders für kleine und mittlere Unternehmen und für nahezu jede Branche.“

- Details

"Technologie muss sich in eine gewachsene Struktur einfügen"

Dr. Jochen Hanselmann ist Autor der Neuerscheinung Potenziale strategisch erschließen. Mit ihm sprach Michael Rohn, Verlagsleiter bei LOG_X.

LOG_X: Im Untertitel Ihres aktuellen eBooks wird angedeutet, dass Technologien beherrscht werden sollten. Könnten Sie das bitte kurz erklären.

Jochen Hanselmann: Technologie, um der Technologie willen hat noch nie funktioniert. Wenn ein Unternehmen – durch welche Mechanismen oder Muster auch immer – eine neue Technologie oder neue Fertigungsverfahren einsetzt, kann es schnell außer Tritt kommen. Warum? Weil sich die Balance, zumindest kurzfristig, verändert. Um die Balance wiederherzustellen, muss man in der Lage sein, technologische Systeme und andere Fertigungstechnologien bewusst „hinzustellen“ – ohne Gefahr zu laufen, dass sich die Teilequalität, Anlagenverfügbarkeit o.ä. signifikant ändert. Wenn wir ein neues Handling- oder Zuführsystem vorschlagen, müssen wir sicher sein, dass es auch eine deutliche Verbesserung bringt, robust funktioniert und zu 100% taugt.

LOG_X: In Ihrem eBook widmen Sie sich u.a. auch dem Thema Strategieprogramme. Weshalb?

Jochen Hanselmann: Unternehmen kranken häufig daran, dass das Management denkt, es müsse nur an diesem einen Hebel etwas ändern – und dann sei alles gut. Das ist definitiv nicht so. Denn es handelt sich in einem Unternehmen um komplexe Systeme, die man verstehen muss. Es genügt nicht, in der Entwicklung mit Veränderungen zu beginnen und die Produktion nicht mitzunehmen. Und wenn man feststellt, dass Kunden andere logistische Prozesse und/oder eine schnellere Belieferung wollen, so hat dies sofort Auswirkungen auf das Bestands- und Chargenmanagement in der Produktion. Um Unternehmen in die Zukunft zu führen, darf man nicht nur punktuell ändern. Man benötigt auch die richtige Technologie und ein Strategieprogramm statt „Try and Error“. Meint: Nicht nur die konzeptionelle Entwicklung einer Strategie, sondern vor allem die schnelle, konsequente und nachhaltige Umsetzung.

LOG_X: Sie nannten das Stichwort Komplexität. Lässt sich Komplexität heutzutage noch beherrschen?

Jochen Hanselmann: Selbstverständlich! Aber Komplexität beherrschen ist kein Standardprogramm! Überlegen Sie einmal was passiert, wenn Sie ein System nicht beherrschen. Vor geraumer Zeit hatten wir genau dieses Thema bei einem Automobilzulieferer. Dort hatte man ein kleines Bauteil, das nur wenige Cent im Einkauf kostet, zwar in time bestellt, aber nicht just in time in einer Baugruppe ans Band geliefert bekommen. Die Folge war, dass die komplette Produktion eines Premiumfahrzeugs Gefahr lief, gestoppt zu werden. Beim Nachforschen stellte sich dann heraus, dass dieses C-Teil nur bei einem einzigen chinesischen Lieferanten zu beschaffen ist – ein absurdes Risiko entlang der Supply Chain.

LOG_X: Könnten Sie Ihr Konzept in max. drei Sätzen beschreiben?

Jochen Hanselmann: Erstens: Die Analyse aus mehreren Blickwinkeln aufbauen und die Analyseergebnisse zusammentragen. Zweitens: Ein Programm aufsetzen, das sich ganzheitlich mit den Problemstellungen auseinandersetzt. Und drittens: Die Umsetzung konsequent vorantreiben und immer wieder nachsteuern.

LOG_X: Wer sollte Ihr Buch lesen?

Jochen Hanselmann: Auf jeden Fall die Geschäftsführung sowie die leitenden Führungskräfte, wenn sie merken, dass sie sich in einer Sackgasse befinden oder ein Problem entdeckt haben. Schließlich beginnen Optimierungen nie aus einem diffusen Gefühl heraus, sondern immer mit einem konkreten Problem. Anders gesagt: Erst ein erkanntes Problem schafft den Anlass zur Verbesserung. Dabei können Probleme in Unternehmen sehr unterschiedliche Dimensionen haben. Das Spektrum reicht von einem gestörten Materialfluss über Software, die nicht zum Laufen kommt, bis zu kompletten mechatronischen Systemen, die es zu verbessern gilt.

LOG_X: Letzte Frage: Was bringt Sie beim Thema technologische Prozesse so richtig auf die Palme?

Jochen Hanselmann: Wenn mir Leute gegenübersitzen, die von der Applikation oder der Anwendung nicht die geringste Ahnung haben. Die bringen quasi im Koffer ein technologisches Verfahren mit und sagen mir dann: „Es wäre doch super, wenn wir dieses Verfahren hier oder dort einsetzen könnten!“ Dann stelle ich drei Fragen, die sie meist nicht beantworten können, weil sie ihre Hausaufgaben nicht gemacht haben. Denn eine Technologie muss zur DNA des Unternehmens, zum Produkt und zum Produktionssystem passen. Und sie muss sich in eine gewachsene Struktur einfügen. Diese Leute sind, sorry, wenn ich das so hart sage, content-freie Marktschreier.

LOG_X: Besten Dank für das Gespräch.

Die Fragen stellte Michael Rohn, Verlagsleiter bei LOG_X

- Details

"Der Mix macht's" – Ein Gespräch mit Christoph Dill

„Am Markt beginnt jede unternehmerische Aktivität. Und in den Markt mündet sie wieder.“ So begann das erste Kapitel des Buches „Vom Markt zum Markt“, bei LOG_X erschienen im Jahr 2001. Seit dem damaligen Erscheinungstermin ist viel Zeit vergangen – Zeit, in der das Konzept permanent modifiziert und erweitert wurde. Und jetzt als eBook präsentiert wird. Autor der Neuerscheinung „Vom Markt zum Markt – reloaded“ ist Dr. Christoph Dill. Mit ihm sprach Michael Rohn, Verlagsleiter bei LOG_X.

LOG_X: Welche Rolle spielt das Thema „Agile Produktentwicklung“ in Ihrem Konzept?

Christoph Dill: Agile Produktentwicklung wird in der Managementliteratur derzeit als eine Art Wundermittel propagiert, neben dem alle anderen Konzepte verblassen. Das Motto lautet „entweder agil oder klassisch entwickeln“. Das ist meiner Ansicht nach völliger Nonsense. Beide Ansätze haben ihre Berechtigung. Für welchen Ansatz man sich entscheidet, hängt von der Logik des Produktes, der Situation, der Aufgabe sowie der Erfahrungen und Kompetenzen ab und sollte nicht zu einer Grundsatz- oder Philosophie-Frage werden. Das hilft niemandem. Die Frage lautet vielmehr: Was macht Sinn? Aus der Antwort ergeben sich dann jede Menge Kombinationen, die sinnvoll sein können.

Stage Gate steht bekanntlich für eine klare Struktur und hilft gut zur Einteilung, wenn man Planungssicherheit haben oder Zwischenziele verbindlich terminieren will. Die typisch agilen Lernloops hingegen sind extrem hilfreich, wenn man sich inhaltlich noch nicht ganz sicher ist und schnelles Feedback vom User oder Markt benötigt. Aus diesem Grund haben wir beide Ansätze in unserem Modell „Vom Markt zum Markt“ kombiniert: Ein klares Grundraster mit den vier Phasen – und dazwischen Platz für die nötigen Lernloops. Der Mix macht’s.

LOG_X: Sie sprechen in Ihrem Buch auch von Speed Innovation. Könnten Sie kurz erläutern, was Sie darunter verstehen?

Christoph Dill: Im Innovationszyklus geht es grundsätzlich immer darum, schnell zu sein. Das Unternehmen, das als erstes mit einer neuen Lösung auf den Markt kommt, diktiert den Preis und erzielt die höchsten Margen. Aus diesem Grund ist Speed in der Produktentwicklung ein wesentlicher Parameter. Allerdings muss einschränkend gesagt werden, dass ‚Speed‘ kein Selbstzweck und immer relativ zum Markt zu betrachten ist. Es gibt Märkte, in denen eine Entwicklungszeit von drei Jahren schnell ist, in anderen ist das langsam. Beispielsweise sind Märkte mit sicherheitsrelevanten Produkten traditionell nicht so schnell. Dort, wo es um Gefahr für Leib und Leben geht, wollen Kunden nicht den letzten Schrei der Technik, sondern erprobte Technologien. Ebenso gilt es gerade im B2B-Geschäft, die Innovationszyklen zeitlich und inhaltlich zu synchronisieren. Hier heißt Speed: den richtigen Zeitpunkt treffen und die Fokussierung der Entwicklungsarbeiten sicherstellen. Das ist Speed, der Sinn macht.

LOG_X: In Ihrem konzeptionellen Ansatz geht es darum, Produkte schnell und treffsicher zu entwickeln. Aber Sie sprechen nicht von „Produkten“. Weshalb?

Christoph Dill: Der Begriff „Produkt“ wird immer sehr schnell mit einem Sachgut gleichgesetzt. Man denkt sofort an etwas, das sich anfassen lässt. Wir erleben jedoch, dass das Sachgut für Kunden und Nutzer immer weniger relevant ist. Der Trend geht immer mehr in Richtung Gesamtleistung. Ein bekanntes Beispiel ist das Thema Sharing: Vor 30 Jahren war es, salopp gesagt, noch ein Thema der „Ökos“. Man teilte ein Auto mit dem Nachbarn oder einem Freund, weil man Geld sparen und auf Konsum verzichten wollte. Heute ist der primäre Motor von Sharing, ein gut gewartetes Produkt in Top-Qualität zu benutzen, aber sich nicht darum kümmern zu müssen. Der Mehrwert liegt nicht mehr im Produkt, im Sachgut selbst. Aber weil es zur richtigen Zeit am richtigen Ort in der richtigen Qualität zur Verfügung steht, sagen Kunden: Ein Auto zu nutzen als es selbst zu besitzen ist in Summe betrachtet die bessere Lösung.

LOG_X: Wie gelangen Produktentwicklungs-Teams an den Puls des Kunden?

Christoph Dill: Es ist ganz günstig, wenn man mit ihm redet (lacht). Spaß beiseite: Es ist elementar wichtig, Entwickler mit Kunden in Kontakt zu bringen. Aus dem Fan-Forschungsumfeld wissen wir: Kunden, die eine sehr hohe Loyalität zu einem Unternehmen aufweisen, also echte Fans sind, sind sehr gerne bereit, bei der Entwicklung neuer Produkte zu helfen. Dazu müssen aber beide ihre „Brillen aufbehalten“ dürfen: Der Kunde kommt mit seinem aktuellen Problem und darf sagen, was ihn an einem Produkt stört. Und der Entwickler darf fragen, was er morgen besser machen könnte. Deshalb meine Empfehlung: Raus aus dem Elfenbeinturm, ran an den Kunden und mit ihm reden.

LOG_X: In Ihrem eBook bedienen Sie sich einer Uhrenmetapher. Weshalb?

Christoph Dill: Wenn ich Innovationen entwickle, muss ich wie bereits gesagt schnell am Markt sein. Von daher geht es immer gegen die Zeit. Je weiter ich im Projekt voranschreite, desto weniger Zeit bleibt übrig. Die Uhrenmetapher ist aber auch eine ausgezeichnete Orientierungshilfe für das Team. Wenn wir beispielsweise sagen „Wir sind im Entwicklungsprozess jetzt bei 6 Uhr“, so wissen alle, was damit gemeint ist: Halbzeit! Das macht Vieles in der Kommunikation einfacher.

LOG_X: Letzte Frage: Wer sollte Ihr Buch lesen?

Christoph Dill: Kurz gesagt: Kundenorientierte, interdisziplinär arbeitende und ganzheitlich denkende Innovatoren, die gerne schnell und zielgerichtet erfolgreiche neue Produkte, Dienstleistungen und Geschäftsmodelle entwickeln und realisieren wollen.

LOG_X: Besten Dank für das Gespräch.

Die Fragen stellte Michael Rohn, Verlagsleiter bei LOG_X

- Details

LOG_X Autor als Gastkolumnist bei ECONO

Eine Kolumne ist, so eine Definition, „so etwas wie ein größerer Leserbrief“. In der aktuellen Ausgabe des Magazins ECONO äußert der Autor des eBooks Vom Markt zum Markt – reloaded in der Rubrik Standpunkt sehr pointiert seine Meinung. Wir zitieren: „Zu langsam, zu wenig am Markt orientiert, zu sehr in die eigene Lösung verliebt: Innovationslotse Dr. Christoph Dill bringt auf den Punkt, warum so viele Projekte scheitern. Und er erläutert, wie man im Garten lernt, was man besser machen kann.“

Hier können Sie die komplette Kolumne Beim Kunden einen Wow-Effekt auslösen lesen.

- Details

Der digitale Samurai – ein Gespräch mit Richard Keegan, Teil II

Im ersten Teil des Gesprächs ging es u.a. um die berühmte Vorlage "Die fünf Ringe" von Miyamoto Musashi und der Frage, was dies mit dem Thema des eBooks "Die fünf Ringe der Lean Business Excellence" zu tun habe. Hier folgt nun der zweite Teil des Gesprächs.

LOG_X: Wir sind zuletzt etwas abgeschweift…

Richard Keegan: In der Tat. Zurück zu Lean: Menschen sind mehr als Atome, Moleküle und Zellen. Und Lean ist mehr als die Mechanik seiner Methoden. Exzellenz hat, wie ich in meinem Buch feststelle, sehr viel mit Respekt und mit Selbstachtung zu tun – mit einem positiv belegten Begriff von Ehre. Nämlich der Ehre desjenigen, der Wasser aus einem Brunnen schöpft, ohne diesen anschließend zu vergiften.

Wohlgemerkt, zur wahren Meisterschaft gehört natürlich die Beherrschung der Werkzeuge und Methoden. Aber das ist nur einer der „fünf Ringe“. Die anderen Ringe heißen Vision, Struktur, Menschen und Prinzipien, zu denen eben der Respekt gehört. Diese fünf Themen – und die darin jeweils enthaltenen fünf Elemente – müssen ausbalanciert werden. Als Manager neigen wir dazu, immer ein Thema zu priorisieren und die anderen zu vernachlässigen. Damit schaden wir dem Ganzen enorm, weil das Gleichgewicht verloren geht…

LOG_X: …und ein gut ausbalanciertes Gleichgewicht ist nicht nur für Schwertkämpfer wichtig, wenn sie Hieben ausweichen oder selbst einen Treffer setzen wollen.

Aber vom alten Samurai zurück in die Gegenwart. Wir leben in einer hektischen Zeit. Nichts ist so alt wie der Erfolg von gestern. Heute und morgen kommt die Digitalisierung über uns. Was können uns dabei Ihre fünf Ringe nützen?

Richard Keegan: Witzig, dass Sie gerade auf dieses Thema kommen. Gemeinsam mit einem Kollegen plane ich nämlich derzeit ein Buch zu „Digital Lean“. Wir diskutieren sehr intensiv darüber, was uns die Digitalisierung wirklich bringen kann.

Einig sind wir uns darin, dass wir die Digitalisierung kreativ dafür nutzen sollten, unsere Wertschöpfungsprozesse weiter zu verbessern. Was gar nicht so einfach ist. In der Praxis treffe ich immer wieder auf begeisterte Techniker, die in ihrer Fabrik alle Daten sammeln, die sie irgendwie bekommen können. Teilweise für teures Geld, mit ausgefeilten Instrumenten. Doch selbst mit einer zutreffenden Analyse der Datensätze sind die möglicherweise existierenden Probleme noch lange nicht behoben. Damit aber laufen wir Gefahr, unseren Blick für die Prozesse und deren Verbesserung zu trüben und Komplexität zu erzeugen, wo bisher Klarheit herrschte.

Oder, um nochmals die eingangs gewählte Analogie zu bemühen: Wir erzeugen jede Menge Lärm und beklagen, dass wir allmählich taub werden. Ohne Frage hilft uns die Besinnung auf die Basics gerade im Fall der Digitalisierung, besser mit der neuerlich explodierenden Komplexität zurecht zu kommen.

LOG_X: Sie meinen also, dass die Lehre des Samurai Musashi auch einen Cyberkämpfer mit Laserschwert zur Meisterschaft führen könnte?

Richard Keegan: So ungefähr jedenfalls (lacht).

LOG_X: Wir werden das beobachten und Sie gelegentlich wieder fragen. Einstweilen vielen Dank für das Gespräch.

Die Fragen stellte Gerhard Spengler

- Details

Der digitale Samurai – ein Gespräch mit Richard Keegan

LOG_X: Richard, in Ihrem demnächst auf Deutsch erscheinenden Buch „Die fünf Ringe der Lean Businesse Excellence“ beziehen Sie sich auf eine berühmte Vorlage. „Die fünf Ringe“ von Miyamoto Musashi beschäftigt sich mit fundamentalen Tugenden des Schwertkampfes. Was hat das mit Ihnen und Ihrem eigentlichen Thema Lean zu tun?

Richard Keegan: Der ursprüngliche Auslöser für meine Befassung mit Musashi war mein damaliges Alter. Ich bekam sein Buch in die Hände, als ich Mitte 50 war und begonnen hatte, über meine bisherige berufliche Laufbahn nachzudenken. Meine erste Erkenntnis war, dass gerade in der vermeintlichen Einfachheit der „fünf Ringe“ eine tiefe Wahrheit steckt.

Jahrzehntelang hatte ich Leuten zugehört, die komplexe Dinge über komplexe Ideen von sich gaben. Übertragen auf die Akustik kann man diese grassierende Komplexität als eine Art Lärm bezeichnen, der uns von morgens bis abends beschallt. Ständiger Lärm macht Menschen krank und bewirkt, dass man kaum noch einen klaren Gedanken fassen kann. Man beginnt, sich zu verzetteln und den Überblick über das eigene Handeln zu verlieren.

In den klaren Aussagen der „fünf Ringe“ erkannte ich eine Möglichkeit, die überkomplexe Wirklichkeit auf einfache Grundlagen zurückzuführen – von denen aus komplexe Zusammenhänge wieder neu erkennbar und erklärbar waren. In einer Analogie lässt sich das mit einem Gebäude vergleichen, das auf einem einfachen, aber stabilen Fundament ruht, welches die Architektur nicht einschränkt, aber für die gesamte Statik unerlässlich ist.

Die „fünf Ringe der Lean Business Excellence“ stellen für mich ein solches Fundament für unternehmerische Spitzenleistung dar. Wenn diese Basis fehlt oder wackelt, wird man kaum jemals zur Meisterschaft gelangen – womit wir wieder bei den Gedanken von Miyamoto Musashi sind. Unternehmer und Manager sind zwar keine Schwertkämpfer, aber es geht auch bei Ihnen um sehr viel. Nämlich um die Verantwortung für ein Unternehmen und die dort arbeitenden Menschen. Besser, die täglich zu treffenden Entscheidungen stehen auf sicherem Grund. Gerade bei Lean war und ist es so, dass man sich in den komplexen Details verzettelt, anstatt die Grundlagen zu beherzigen. Dann bleibt der Erfolg aus.

LOG_X: Musashi stellt fest, dass es beim erfolgreichen Schwertkämpfer nicht nur auf die virtuose Beherrschung der Kampftechnik ankommt, sondern vor allem auf die mentale Einstellung, den „Geist“ oder „Spirit“. Lässt sich auch das auf unsere Geschäftswelt übertragen?

Richard Keegan: Unbedingt. Und dabei spreche ich keine esoterischen Fragen an, sondern bleibe beim objektiv beobachtbaren Spirit. Meine Wahrnehmung ist, dass deutsche Unternehmen und Unternehmer stark in der Gesellschaft verankert sind und sich dieser Gesellschaft verpflichtet fühlen.

Ich verwende in diesem Zusammenhang gerne das Wort „kümmern“ (caring). Der Begriff wird im geschäftlichen Umfeld kaum gebraucht, obwohl er zentrale Bedeutung hat. Wer sich nicht intensiv um sein Unternehmen, um die Bedürfnisse seiner Mitarbeiter und Kunden, um seine Mitbürger und deren Lebensumstände kümmert, hat jeglichen Bezug zu seiner eigenen Basis verloren. Wer so handelt, zerstört auf lange Sicht nicht nur seine eigene Existenzgrundlage, sondern den gesamten Planeten.

Auch Musashi kommt auf diese Dinge zu sprechen, wenn er vom „Bushido“, dem Sittengesetz der Samurai berichtet. In der europäischen Kultur sind Themen wie Hilfsbereitschaft und Achtsamkeit ebenfalls tief verwurzelt. In den Ritterorden des Mittelalters waren sie untrennbar mit den Vorstellungen von Würde und Ehre verbunden. Wer sich nicht kümmerte, war ehrlos.

LOG_X: Vielleicht hilft uns die aktuelle Debatte um „Achtsamkeit“ ja, uns hier auf verloren gegangene Tugenden zu besinnen?

Richard Keegan: Hoffen wir’s (lacht). Wobei ich einen Teil dieser Tugenden im „Spirit“ vieler deutscher Unternehmen, wie gesagt, durchaus noch zu erkennen glaube (Ende von Teil 1 des Gesprächs, wird fortgesetzt).

Die Fragen stellte Gerhard Spengler

- Details

Nachgefragt zum Thema ... Digitale Fabrik

„Digitale Geschäftsmodelle werden an Relevanz gewinnen“

Heinz Wilming von AKQUINET spricht in diesem Interview über Themen wie digitales Mindset, Design Thinking, Optimierung des Services – und liefert nachdenkenswerte Antworten.

Herr Wilming, wie verbreitet ist in KMU ein ‚digitales Mindset‘? Das Mindset ist bei der Geschäftsführung und im Management durchaus vorhanden, trifft aber häufig auf großen Widerstand, weil ja scheinbar alles so gut läuft: Man ist im traditionellen Geschäft noch immer sehr erfolgreich, die Auftragsbücher sind voll. Nach unserer Erfahrung rückt das Thema Digitalisierung häufig/spätestens bei einem Generationswechsel ganz oben auf die Agenda. Man hat erkannt: Wir müssen uns strategisch der Digitalisierung öffnen und uns dem Thema nähern – ohne zu wissen, wie eine zukünftige Lösung aussehen könnte und womit man in den nächsten Jahren primär Geld verdienen wird. Von daher bin ich mir ziemlich sicher, dass digitale Geschäftsmodelle an Relevanz gewinnen werden.

Im Zusammenhang mit der Entwicklung digitaler Geschäftsmodellen werden immer wieder gemischte Mitarbeiter-Teams empfohlen. Das ist richtig. Auch wir haben hier viele positive Erfahrungen gesammelt. In den Mitarbeitern eines Unternehmens stecken auf allen Ebenen sehr viele Potenziale. Unserer Meinung nach muss man alle Mitarbeiter auf diesen Weg der digitalen Transformation mitnehmen. Schließlich handelt es sich um eine große Veränderung. Das bedeutet zum Beispiel: Die Vertriebsmitarbeiter eines Industrieunternehmens müssen heute auch die Vorteile von Softwarekomponenten einer Maschine oder Anlage darstellen und mit verkaufen können. Das fällt einigen allerdings sehr schwer.

"Unternehmen benötigen Mut zu sagen: Dieses Projekt ist gescheitert, aber es war ein Erfolg. Weil wir nun wissen, in welche RIchtung wir uns bewegen müssen."

Was empfehlen Sie in diesem Falle? Wir begleiten Unternehmen mit Design Thinking-Workshops. Dort kommen unterschiedliche Menschen aus dem Unternehmen an einem Tisch zusammen. Die Kreativitätsmethode hilft sehr gut, sich von Ängsten und Einschränkungen frei zu machen. Wir sind hierzulande ja Weltmeister darin, superkritisch auf neue Ideen zu blicken. Dabei ginge es darum, sie einfach einmal zuzulassen und losgelöst vom Tagesgeschäft auf neue Themen zu blicken. Häufig stelle ich jedoch fest, dass ein solch übergreifender Austausch bei vielen Unternehmen nicht sehr ausgeprägt ist.

Dann empfiehlt sich, wenn ich Sie richtig verstehe, auch bei diesem Thema ein agiles Vorgehen? Ja, denn es ist sehr wichtig, bereits früh zu erkennen, was nicht funktioniert oder nicht zum Unternehmen passt. Gerade aus der IT kennen wir ja die Berichte, dass große Projekte nach vielen Jahren gescheitert sind und etliche Millionen Euro abgeschrieben werden müssen. Mit einen iterativen Vorgehen kann das vermieden und Fehlentwicklungen früh erkannt werden. Es gehört jedoch auch viel Mut dazu frühzeitig zu sagen „Dieses Projekt ist gescheitert, aber es war ein Erfolg, weil wir nun wissen, in welche Richtung wir uns bewegen müssen.“

Wie sieht der erste Schritt auf dem Weg zu einem digitalen Geschäftsmodell aus? Zunächst einmal lässt sich das klassische Geschäftsmodell mit digitalen Produkten ergänzen. Nehmen wir einen klassischen Maschinenbauer, der heute bereits digitale Produkte in Form von Softwarekomponenten in seiner Maschine ausliefert. Ein interessantes Anwendungsfeld ist die vorausschauende Wartung oder Predictive Maintenance.

Haben Sie hier ein interessantes Beispiel parat? In vielen produzierenden Unternehmen sind die Margen, die sie beim reinen Verkauf ihres Produktes erzielen, rückläufig. Zukünftige Potenziale liegen im Service und in Dienstleistungen. So hat ein Unternehmen der Intralogistikbranche, das Gabelstapler produziert, in seine Produkte zwei Software-Komponenten implementiert. Bei der einen handelt es sich um ein cloudbasiertes Managementsystem, das die Endkunden nutzen, um ihre Gabelstaplerflotte zu managen und die Gabelstapler zu konfigurieren. Auf diese Weise können sie beispielsweise definieren, wie schnell ein Gabelstapler in einer Halle fahren darf. Dort, wo Gefahrengut gelagert wird, kann die Geschwindigkeit beispielsweise reduziert werden.

Sie erwähnten noch eine zweite Softwarekomponente. Die zweite Komponente hilft, anhand der übermittelten Fahrzeugdaten in Erfahrung zu bringen, wie die Maschinen beim Kunden tatsächlich eingesetzt werden. So bekommt er Antworten auf Fragen wie „Um welchen Fahrzeug-Typ handelt es sich?“, „Handelt es sich nur um eine einfache oder um eine sehr intensive Nutzung?“, „Wie waren die Fehler-Codes?“, „Wie sieht die Fahrzeug-Historie aus?“ Auf diese Weise lassen sich Kosten exakt berechnen. An den Leasing-Flotten hängen schließlich Wartungsverträge und Service Level Agreements. Bereits mit wenigen Daten gelang es, den Service deutlich zu optimieren und Ausfallzeiten bei den Endkunden deutlich zu reduzieren und vorausschauend zu prognostizieren.

In einem Satz formuliert: Was sollten Unternehmen tun, um digitale Geschäftsmodelle zu entwickeln? Unternehmen sollten in kleinen Schritten vorgehen, das bereits Vorhandene in den Blick nehmen und sukzessive weiter ausbauen. Allerdings ist hier auf dem Weg zur Digitalen Fabrik und zu Digitalen Geschäftsmodellen noch viel Basisarbeit zu leisten.

Besten Dank für das Gespräch. (Das Gespräch führte Michael Rohn, Verlagsleiter bei LOG_X)

Heinz Wilming ist Geschäftsführer Competence Center Industrie 4.0 bei der AKQUINET AG, einem IT-Dienstleister mit Sitz in Hamburg.

- Details

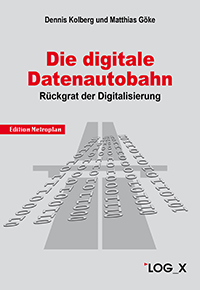

Datenautobahn: LOG_X Autoren stehen Rede und Antwort

Wie gelingt es, das eigene Unternehmen I4.0-tauglich zu machen? Ein Schlüsselbegriff heißt „digitale Datenautobahn“. Darunter verstehen die Autoren des eBooks Die digitale Datenautobahn einen innovativen Lösungsansatz – den konsequenten modularen und vernetzten Aufbau von Anlagen, Infrastruktur und IT.

Warum ist es wichtig, die digitale Welt vorzudenken und vorzustrukturieren? Warum ist die IT kein Verhinderer, sondern das Rückgrat der Digitalisierung? Und welches ist die größte Gefahr bei der Umsetzung? In der aktuellen Ausgabe des eMagazines IndustryArena stehen Dr. Dennis Kolberg und Matthias Göke Rede und Antwort.

Startpunkt für die Lektüre Fahrplan in die Zukunft ist Seite 34.

- Details

Nachgefragt zum Thema ... Smart Factory

„Die Produktion muss im Zentrum der Strategie stehen“

Anlässlich der Bewertung „Best in class“ in der größten europäischen Branchenanalyse zu IIoT-Plattformen (Industrial Internet of Things) spricht der Geschäftsführer des Smart-Factory-Spezialisten FORCAM, Franz Gruber, über neueste Trends in datengestützter Fertigung (Smart Manufacturing).

Herr Gruber, wo stehen KMU aktuell in Sachen digitale Transformation? Wir haben den Eindruck, dass das Thema je nach Unternehmensgröße und Industriesegment ganz unterschiedlich bewertet wird. Beispiel Automobilzuliefererindustrie: Hier hat die Digitalisierung der Produktion aufgrund des enormen Kostendrucks einen hohen Stellenwert. Man hat erkannt, dass man nur durch die Integration der Produktionsebene mit IT die nächsten Produktivitätspotenziale erschließen kann. Wir erleben jetzt, dass die Symbiose zwischen Industrie 4.0/Digitalisierung, digitale Steuerung der Produktion und die Integration von Lean-Methoden deutlich an Fahrt aufnimmt.

Big Data gibt es in Hülle und Fülle in den Unternehmen. Aber wie gelingt es, daraus Smart Data in Echtzeit zu machen? Unser Ziel heißt Smart Factory. Und dorthin kommt man nur, wenn man aus einer Datenfülle – Big Data – benötigte Nutzwert-Informationen generiert, sogenannte Smart Data. Die müssen den Verantwortlichen in der KVP-Organisation zugeführt werden, denn nur dann haben sie die Möglichkeit, auch smarte Entscheidungen zu treffen. Hier ist ein ganzheitlicher Lösungsansatz von elementarer Bedeutung. Erstens müssen Sie in der Lage sein, sämtliche Maschinensteuerungen IT-technisch zu integrieren, ob in einer Edge- oder Cloud-Infrastruktur. Zweitens sollten Sie aus den beiden Quellen Maschinen- und Prozessdaten über ein semantisches Produktionsdaten-Modell in real-time Nutzwert-Informationen ableiten können. Auf diese Weise lässt sich dann der Produktionszustand in Echtzeit im cyberphysischen Raum abbilden – der sogenannte digitale Zwilling. Viele Unternehmen arbeiten heute noch mit IT-Silos, die über keine validierten Daten verfügen. Mit Hilfe von Data- Analysten wird dann versucht, aus dem „Datenverhau“ Informationen abzuleiten. Das funktioniert nicht. In einer Smart Factory benötigen Sie für Führungskräfte und Produktions-Mitarbeiter verlässliche Informationen aus einer Quelle, eine „Single Source of Truth“.

Sie haben gerade ein wichtiges Stichwort genannt: die Smart Factory. Welches sind aus Ihrer Sicht Meilensteine auf dem Weg dorthin? In vielen Unternehmen hat man sich in der Vergangenheit um Finance-, CRM-Anwendungen und/oder um Big Data gekümmert – aber die Digitalisierung der Produktion wurde hintangestellt. Das ist für mich echt verblüffend. Bei uns steht die Produktion im Zentrum der Überlegungen. Deshalb muss das Management Top-down in den Transformationsprozess eingebunden werden. Die zentralen Fragen lauten: Was bedeutet Digitalisierung der Produktion? Wie sehen Konzepte aus? Welche KPIs gibt es? Welche Methoden und Verfahren sollten beachtet werden, um nachhaltige Produktivitätssteigerungen zu erreichen?

Welche Rolle wird KI künftig spielen? Eine sehr wichtige Rolle. Heute wird KI ja hauptsächlich zur Muster-, Sprach- und Bilderkennung eingesetzt. Das Ziel lautet, aus Daten via spezifischer Algorithmen Pattern zu erkennen. Hier schlägt die Stunde der offenen Architektur: Sie ist der Garant dafür, dass KI-Anwendungen auf eine Datenintegrations-Plattform zugreifen können. Das konnten wir auf der diesjährigen Hannover Messe zeigen: Wir haben Anwendungen wie Alexa oder Cortana in unsere IIoT-Plattform integriert, was für die Besucher spektakulär war. Weil sie zum ersten Mal den Gesamtzusammenhang gesehen haben zwischen einer Maschinensteuerung, die Daten in die Cloud schickt, und den daraus validierten und visualisierten Informationen, die dem Produktionsleiter direkt im Smartphone zur Verfügung stehen. Oder wie der Werker selbst Sprachsteuerungen wie Alexa bei einer Störung nach dem aktuellen Status der Anlage XY fragen kann. Manches muss man live sehen, damit es „klick“ macht. Smart sein heißt offen sein.

Was verstehen Sie darunter? Wir sind überzeugt davon, dass sich mit der Digitalisierung der Produktion auch eine Änderung in der IT-Lösungsarchitektur ergibt – weg von monolithischen, geschlossenen Systemen hin zu offenen, serviceorientierten IT-Architekturen. Denn nur so lassen sich unterschiedliche Anwendungen orchestrieren.

Im November planen Sie wieder einen FORCAM Innovation Day FID. Welches Thema steht dieses Jahr im Fokus? Das zentrale Stichwort dieses Jahr heißt „Ökosystem“. Welche Vorteile bietet eine IIoT-Plattform in der Produktion? Wenn es darum geht, Spitzenanwendungen einzubinden, dann lautet die zentrale Frage, wie sich eine solche Plattform unter Berücksichtigung bestehender Anwendungen nutzen und laufend weiterentwickeln lässt. Dazu benötigen Sie ein starkes Kunden-, Partner- und Interessenten-Netzwerk. Für den Ansatz einer offenen IIoT-Plattform kombiniert mit einem starken Ökosystem haben wir in der größten europäischen Studie zu IIoT-Plattformen gerade das Urteil „Best in class“ erhalten.

Werfen wir noch einen Blick auf die nächsten 10 Jahre. Welches wird die nächste große Welle sein? Das wird aus unserer Sicht wohl das Thema Arbeit 4.0 sein. FORCAM selbst befindet sich derzeit in einem Transformationsprozess – weg von einer hierarchisch geführten Organisation hin zu einer Netzwerkorganisation. Warum? Weil wir die Vision, die wir in unsere Software-Architektur eingebaut haben, in unserer eigenen Organisation nachzeichnen müssen. Anders gesagt: Die Organisation folgt der IT-Architektur. Nur so gelingt es, in Zeiten sich immer schneller ändernder Rahmenbedingungen immer agiler und effizienter zu werden. Und damit schlagkräftiger.

Letzte Frage zum Recruiting: Ihr Unternehmen hat seinen Sitz in Oberschwaben. Wie gelingt es Ihnen, in Zeiten des Fachkräftemangels kompetente Mitarbeiter zu gewinnen? Kurz gesagt: Wir stellen uns asynchron auf. All diejenigen, die mit stolz geschwellter Brust von ihrem Besuch in Silicon Valley erzählen, sollen ruhig nach Berlin gehen. Wir hingegen suchen genau den gegenteiligen Menschentyp. Deshalb kommen diejenigen, die in familiären Umfeldern denken und respektierte Kolleginnen und Kollegen in einer Netzwerkorganisation sein wollen, zu uns: Willkommen in Ravensburg!

Besten Dank für das Gespräch. (Das Gespräch führte Michael Rohn, Verlagsleiter bei LOG_X)

Franz E. Gruber, Jahrgang 1963, ist Gründer und Chef des Smart-Factory-Spezialisten FORCAM in Ravensburg. Der studierte Wirtschaftsingenieur war in den 1990er Jahren die rechte Hand von Dietmar Hopp bei SAP, bevor er im Jahr 2001 mit FORCAM als Pionier für Fabriksoftware startete, lange vor dem Begriff "Industrie 4.0".

- Details

"Produkte entwickeln und verkaufen war gestern"

Interview mit Christoph Dill, Autor der Neuerscheinung "Vom Markt zum Markt – reloaded"

Redaktion: Woran denken Sie als erstes beim Stichwort „Innovation“? „Neuer Nutzen für den Kunden, an den ich vorher nicht gedacht habe“.

Welches sind beim Innovationsmanagement aus Ihrer Sicht die Top3-Herausforderungen? Erstens geht es darum, den Kundenbedarf wirklich zu verstehen. Es geht nicht um das, wonach der Kunde laut ruft. Die Kunst besteht in der Fähigkeit, „dahinterzudenken“. Zweitens muss man die Lösung passgenau machen, nicht übererfüllt, aber auch keinesfalls zu schlecht. Und drittens ist es eine enorme Herausforderung, allen zu erklären, welchen Nutzen das neue Produkt bietet. „Alle“ meint: Sowohl meinem Team als auch meinen Kunden – vor allem, wenn die erbrachte Leistung ungewohnt bzw. unerwartet anders ist.

Ihr Buch heißt Vom Markt zum Markt. Da mag sich manch ein Leser fragen, ob es sich dabei nicht um einen Schreibfehler handelt? Keineswegs. Denn erst wenn Innovation am Markt beginnt und auch dort endet, fließt Geld. Der Grundansatz meines Konzepts lautet „Frage den Markt, was er braucht“ (nicht: was er will!), mache daraus eine schlanke, tolle Idee, daraus ein Produkt und bringe die Idee konsequent in den Markt zurück“.

In Ihrem Buch schreiben Sie auch über ‚fließende Projekte‘. Was verstehen Sie darunter? Sobald Klarheit über das Konzept, die technische Lösung besteht, läuft ein Team „gegen die Uhr“. Will sagen: Je schneller ein Unternehmen mit einem innovativen Produkt am Markt ist, desto mehr Geld kann es verdienen. Erdachtes muss nur noch gemacht werden. Allerdings neigen viele Unternehmen dazu, in die Produktion von neuen Lösungen zu viele Aufgaben hineinzustecken. Dies führt zum Stau, die Prozesse fließen nicht mehr. Das aber kostet viel Zeit und viel Geld. In dieser Phase ist ein Vorgehen nötig, das wir aus dem Lean Management kennen. Der Begriff „fließendes Projekt“ ist von dort entliehen.

Der Untertitel Ihres Buches heißt „Unternehmen und Produkte erfolgreich entwickeln“. Weshalb auch Unternehmen? Gegenfrage: Wofür ist ein Unternehmen da? „Zum Geld verdienen“ höre ich häufig. Falsch: um Kunden glücklich zu machen. Und weil ein Unternehmen sie glücklich macht, verdient es Geld. Weniger pathetisch: Die Kernaufgabe eines Unternehmens besteht darin, Lösungen für andere zu schaffen.

Besten Dank für das Gespräch.

Christoph Dill ist Autor der Neuerscheinung Vom Markt zum Markt - reloaded

- Details

Nachgefragt zum Thema ... Zertifizierung von KI

„Bei KI geht es um Verantwortung“

Künstliche Intelligenz ist als Megatechnologie in aller Munde. Doch wie sehen konkrete Qualitäts- und Sicherheitsstandards aus, auf deren Grundlage technische Prüforganisationen künftig KI-Anwendungen sachkundig beurteilen können? Antworten liefert Dr. Maximilian Poretschkin in dem folgenden Expertengespräch.

Herr Dr. Poretschkin, Sie sind Mitautor des Whitepapers „Vertrauenswürdiger Einsatz von Künstlicher Intelligenz“. Was ist KI aus Ihrer Sicht – und was nicht? KI ist zunächst einmal ein Forschungsfeld aus der Informatik, das in den 50er Jahren des letzten Jahrhunderts entstanden ist mit dem Ziel, intelligentes Verhalten zu automatisieren. Seit diesem Zeitpunkt sind unzählige Techniken entwickelt worden, um dieses Ziel zu realisieren. Wenn wir heute von KI sprechen, meinen wir häufig das Maschinelle Lernen: Lernen aus vielen Beispieldaten. KI ist sehr gut geeignet, um Muster zu erkennen, denken Sie an Bild- oder Spracherkennung. In diesem Feld kann KI deutlich bessere Resultate erzielen als der Mensch. Was KI nicht kann: nach selbst formulierten Zielen zu handeln, ein Bewusstsein zu entwickeln – all die Eigenschaften also, die wir der menschlichen Intellektualität darüber hinaus noch zuschreiben.

…was dann schon in Richtung Superintelligenz ginge. Richtig. Von dieser Diskussion muss man sich wissenschaftlich abgrenzen. Oder anders gesagt: Man muss in der öffentlichen Wahrnehmung die Grenze schärfen zwischen dem, was technisch und nach dem wissenschaftlichen Stand überhaupt möglich ist – und was in den Bereich der Science Fiction gehört.

Welche Ziele verfolgen Sie mit Ihrem Whitepaper? Primäres Ziel war zunächst einmal, konkrete Qualitäts- und Sicherheitsstandards auszuarbeiten, auf deren Grundlage technische Prüforganisationen künftig KI-Anwendungen sachkundig beurteilen können. Zum anderen ist es für uns wichtig, einen interdisziplinären Dialog zu führen. Dazu arbeiten Experten aus verschiedenen Fachgebieten zusammen. Mit unserem Whitepaper wollen wir aber auch zum gesellschaftlichen Dialog in Sachen KI beitragen.

Ihre Kollegen vom Fraunhofer IOSB entwickeln u.a. intelligente Videoüberwachung, die auf dem Einsatz von KI beruht. In diesem Zusammenhang sprechen sie vom Privacy-by-Design-Prinzip. Worum handelt es sich dabei? KI verarbeitet oft sehr große Datenmengen und „lernt“ Muster, die darin enthalten sind. Bei diesen Daten kann es sich um personenbezogene Daten, aber auch um Geschäftsgeheimnisse handeln. Aus diesem Grund ist Datenschutz im Zusammenhang mit KI ein sehr wichtiges Thema. Das haben wir auch ausführlich in unserem Whitepaper dargestellt. Datenschutz, aber auch ethische Aspekte, müssen bereits beim Design der Anwendung über die Entwicklung bis hin zum Operativeinsatz mitgedacht werden.

Welche Mengen an Daten sollten Ihrer Meinung nach Eingang in eine KI finden? In diesem Zusammenhang stellt sich uns die Frage nach der Datensparksamkeit. Meint: Wie lässt sich eine Anwendung so gestalten, dass sie tatsächlich nur mit den notwendigsten Daten auskommt und nicht zu viele personenbezogene Daten aufnimmt. Nehmen wir nochmals das Beispiel Videoüberwachung: Hier kann KI unter Berücksichtigung des Datenschutzes so eingesetzt werden, dass nicht einzelne Personen aufgenommen oder auf dem Monitor gezeigt werden. Stattdessen werden die Personen durch KI anonymisiert und nur in wichtigen Fällen, etwa wenn eine Straftat vermutet wird, aufgelöst. Schließlich besteht ein Interesse der Allgemeinheit daran, Fehlverhalten oder Straftaten zu verhindern, das in diesem Falle möglicherweise das Interesse am Datenschutz dieser Person überwiegt. Das führt uns direkt mitten ins Zentrum der ethischen Diskussion: Wofür wollen wir KI einsetzen? Und wofür eben auch nicht.

Viele leistungsstarke kognitive Instrumente der KI sind intransparent. Wie kann deren „Handeln“ überprüft und kritisch bewertet werden? Das ist tatsächlich eine relevante Frage. Bei bestimmten Realisierungen von KI, etwa durch tiefe Neuronale Netze, kann es aufgrund der Komplexität dazu kommen, dass selbst Experten nur mit sehr großem Aufwand nachvollziehen können, wie eine bestimmte Entscheidung zustande gekommen ist. Andere Verfahren sind hingegen sehr transparent, was das Zustandekommen ihrer Entscheidungen anbelangt. Darüber hinaus ist es auch wichtig, zwischen Anwendern und Experten zu unterscheiden. Anwender möchten unter Umständen eine einfache Begründung für eine bestimmte Entscheidung oder Empfehlung haben, ohne die Grundlagen von Künstlicher Intelligenz zu kennen. Von daher ist es derzeit tatsächlich ein aktives Forschungsfeld, Verfahren zu entwickeln, die die wichtigen Parameter für den Entscheidungsfindungsprozess transparent machen und darstellen.

Letzte Frage. Die Leistungsfähigkeit von KI in Form von Maschinellen Lernen nimmt – angetrieben durch Big Data – rasant zu. Kann die Entwicklung eines ethischen Rahmens mit der Entwicklungsgeschwindigkeit von KI und Robotik Schritt halten? Das kann sie – und das muss sie vor allen Dingen auch. Denn diese Entwicklung findet ja statt und was ganz wichtig ist, dass wir ganz stark im interdisziplinären Dialog sind: Ethik, Philosophie, die Rechtswissenschaften und die Informatik. Einerseits auf einer Expertenebene, andererseits aber auch in einem breiten gesellschaftlichen Dialog.

Dr. Maximilian Poretschkin ist Senior Data Scientist am Fraunhofer-Institut für Intelligente Analyse- und Informationssysteme IAIS.

Hier können Sie das Whitepaper Vertrauenswürdiger Einsatz von Künstlicher Intelligenz herunterladen.

- Details

Digitale Helferein bringen Industrie 4.0 in die Praxis

(Saarbrücken/Ludwigsburg) Wer „Saarland“ hört, denkt automatisch an eine lange industrielle Tradition, an Bergbau, Schwerindustrie und Schlackehalden. Aber das Saarland ist heute anders: optisch grün und wirtschaftlich vielfältig. Man hat die Zukunft im Blick. Ein gutes Beispiel dafür ist das Zentrum für Mechatronik und Automatisierungstechnik (ZeMa), eine gGmbH zur angewandten Industrieforschung mit Sitz in Saarbrücken. Hier wird an intelligenten, umsetzbaren Lösungen für die „Fabrik der Zukunft“ gearbeitet. Bei unseren wiederholten Besuchen und Gesprächen am ZeMa haben uns die gezeigten Umsetzungsbeispiele ebenso beeindruckt wie der Denkansatz des wissenschaftlichen Geschäftsführers, Prof. Dr. Rainer Müller. Dieser hat die bei deutschen Akademikern eher seltene Gabe, sich verständlich auszudrücken – und seine Zuhörer mitzureißen. Eindrücke und Einblicke.

Wie revolutionär ist die digitale Revolution?

Die Währung der digitalen Transformation scheint nur ganz große Scheine zu kennen. Kaum ein Superlativ, der nicht bemüht, kaum eine Bedrohung, die nicht heraufbeschworen wird. Als jemand, der sich seit Jahrzehnten mit dem Einsatz von Computertechnik in der Produktion befasst, möchte man den lautstarken Experten für Digitalisierung bisweilen zurufen: „Leute, habt ihr es nicht kleiner?“

Spätestens seit den 1980er Jahren wird Arbeit schrittweise digitalisiert. Beginnend mit kleinen Berechnungsprogrammen, Tabellenkalkulationen und Textverarbeitungen hielt die Digitalisierung Einzug in die Büros. Diese kleinen Lösungen, die unmittelbar Nutzen erzeugten, entwickelten sich anwendungsorientiert weiter, wurden ergänzt, vergrößert und miteinander vernetzt. So entstand schrittweise der digitale Raum, in dem wir uns heute bewegen. Zugegeben, dieser Prozess dauerte keine Jahrhunderte, aber doch einige Jahrzehnte. Insofern wäre es eher angebracht, von einer digitalen Evolution zu sprechen. Weniger dramatisch, aber eher zutreffend.

Bezogen auf die Digitalisierung industrieller Prozesse ergibt sich in der Rückschau ein ähnliches Bild. Spätestens seit den Arbeiten zum „Computer Integrated Manufacturing (CIM)“ stand die Vision einer stark vernetzten, voll automatisierten und absolut menschenleeren Fabrik im Raum. Da steht sie noch heute, nämlich im Abstellraum. Tatsächlich haben die Computer keineswegs über nationale Strategien und europäische Initiativen Eingang in die Unternehmen gefunden, sondern über brauchbare, im Sinne des Wortes „praktikable“ Lösungen wie die numerische Steuerung von Werkzeugmaschinen. Was mit Lochkarten begann, hat heute das Smartphone erreicht.

Erst wenn brauchbare und bezahlbare Lösungen verfügbar sind, kann sich die Wucht einer Digitalisierungsstrategie in der Praxis wirklich entfalten. Technologieeinsatz muss sich für die Unternehmen in erster Linie lohnen. Und hier stehen wir tatsächlich vor einem Quantensprung, weil ein Smartphone nicht wirklich teuer ist – aber über die vielfache Leistungsfähigkeit früherer Großrechner verfügt. Diese Potenziale muss man nutzen, anstatt über Revolutionen zu philosophieren, die anderswo längst stattgefunden haben oder sich bei näherem Hinsehen als bloße Evolutionen oder technologische Migrationen entpuppen. Wenn es uns gelingt, Plattformen und Dienste wie Uber oder brauchbare Prinzipien davon auf die Produktion zu übertragen, haben wir einen Riesenschritt gemacht. Aber noch einmal: Dazu müssen wir weder das Rad neu erfinden, noch die Revolution ausrufen. Es genügt vollkommen, wenn wir unsere Intelligenz darauf verwenden, praktikable Lösungen zu bauen. Fachleute bezeichnen diese Lösungen als smarte Technologien („Smart Technologies“). Am ZeMa werden sie digitale Helferlein genannt. Es gibt sie, man kann sie nehmen und einsetzen.

Anders ausgedrückt: Man muss nicht ständig versuchen, abstrakte Systeme über die betrieblichen Abläufe zu stülpen. Vielmehr sollte man die realen Prozesse sehr genau betrachten, den Nutzen der digitalen Helferlein erkennen – und diese da einsetzen, wo sie ihren Nutzen auch entfalten können. Ausgangspunkt ist immer die Frage, wo man sich verbessern kann bzw. wo Fehler entstehen. Diese Themen gilt es vorrangig zu lösen. Wenn man konsequent auf diese Weise arbeitet, ist man bereits auf dem Wege einer pragmatischen, lösungsorientierten Digitalisierungsstrategie.

Bringt die Dinge auf den Punkt

Prof. Dr. Rainer Müller vom ZeMa in Saarbrücken

Die Digitalen Helferlein

In einem Anwendungsfall zu Industrie 4.0 ist es dem ZeMa gelungen, alle relevanten Informationen über den gesamten Prozess hinweg verfügbar und zugänglich zu machen. Dazu wurden auf den Laptops bzw. Smartphones der Mitarbeiter kleine Plug-Ins installiert, die eine schnelle Interaktion ermöglichen, ohne das gesamte Unternehmen und seine IT-Systeme auf den Kopf stellen zu müssen.

Der Erfolg solcher Lösungen steht und fällt mit der Akzeptanz durch die Mitarbeiter. Hier kommt man den Gewohnheiten und Präferenzen der Leute entgegen, indem man den Einstieg so vielseitig wie möglich gestaltet. Neben den genannten Laptops und Smartphones kamen auch Tablets und ein „intelligentes Papier“ zum Einsatz. Diese Technologie macht es möglich, mit einem Stift Anmerkungen oder Änderungen einzugeben, die dann sofort ins System übernommen werden. Die gute Nachricht (für die Betriebe): Alle in diesem Projekt eingesetzten Technologien waren verfügbar und vergleichsweise einfach in die Lösung zu integrieren. Die Hebelwirkung dagegen übertraf die Erwartungen der Experten bei weitem.

Die Helferlein in der Praxis

Um die Geschichte etwas abzukürzen: Als in der praktischen Anwendung alle im Wertschöpfungsprozesses anfallenden Daten gesammelt und adäquat abgebildet waren, begann man damit, Prozessdurchläufe zu simulieren. Um das komplexe Gefüge möglicher Einflussfaktoren vollständig zu erfassen, wurde wiederum auf digitale Helferlein zurückgegriffen. Die Rede ist von Lösungskomponenten zur Künstlichen Intelligenz, die sich heute unschwer im Internet finden, herunterladen und an die Bedürfnisse der Praxis anpassen lassen. Auf diesem Wege konnten die Prozesse sehr realitätsnah simuliert, die entscheidenden Fehlerursachen entlarvt werden. Voraussetzung war, dass sowohl Maschinendaten als auch Prozessinformationen adäquat dargestellt und mit Hilfe spezieller Algorithmen kombinatorisch getestet werden konnten. Muster: Wenn ein Produkt die Prozesse in einer bestimmten Kombinatorik durchläuft, bekomme ich ein definiertes, vorhersehbares Ergebnis.

Bei diesen Analysen erweisen sich die digitalen Helferlein, in Form von Neuronalen Netzen oder KI-Algorithmen, als überaus wertvoll. Aber sie haben auch ihre Grenzen. So machen die Tools zwar deutlich, bei welchen Kombinationen gehäuft Fehler auftreten – aber sie liefern keine Aussagen, warum das der Fall ist. Hier ist nach wie vor das analytische Können des „Homo technicus“ gefragt.

Quantensprünge sind möglich

Das hier kurz skizzierte Vorgehen ist keine Raketenwissenschaft. Die Lösungselemente sind weitgehend bekannt, verfügbar und lassen sich zu einer praktikablen Gesamtlösung zusammenbauen. Man darf sich von Begriffen wie KI, Semantik oder Algorithmus eben nicht abschrecken lassen. Im Gegensatz zu früher gewinnt der Analyse- und Verbesserungsprozess jedoch enorm an Geschwindigkeit und Effizienz. Noch vor wenigen Jahren hätten die umfassenden Datenerhebungen und -analysen im skizzierten Beispiel Jahre gedauert und Mannjahre gekostet. Heute ist das Ganze in einigen Monaten erledigt. Mit einem ausgezeichneten Ergebnis, wohlgemerkt.

Noch einmal: So sieht für die Forscher am ZeMa, namentlich Professor Rainer Müller, der richtige Weg in die Digitalisierung aus. Man geht von einem spezifischen Problem im Tagesgeschäft aus und sucht einen logischen, gangbaren Pfad in die digitale Zukunft. Anwendung sucht Lösung, nicht umgekehrt. Der Lösungsraum mit vorhandenen und einsetzbaren Technologien ist derart groß, dass man das digitale Rad nicht ständig neu erfinden muss. Das beweisen nicht zuletzt die neuen Geschäftsmodelle, die überall aus dem Boden schießen. Dabei werden, ausgehend von einem unterstellten Kundenbedarf, neue Kombinationen erdacht und systematisch mit vorhandenen Lösungskomponenten bestückt. Das Bestreben, permanent Grundlagenarbeit zu leisten, visionäre Technologien zu entwickeln und deren Anwendung komplett zu vergessen, ist eine Art „deutscher Krankheit“. Die aber kurierbar ist – mit Rezepten aus dem Saarland?

von Gerhard Spengler

- Details

Systemic Lean: Die Reise geht weiter

Lean Management wurde jahrelang als eine reine Methodenlehre missverstanden. Mittlerweile rücken unter dem Schlagwort „Lean Leadership“ auch Führungsaspekte in den inhaltlichen Fokus. Aber auch das ist noch zu kurz gesprungen.

Lean muss vielmehr im Zusammenhang mit den wichtigen Themen der Organisations- und Personalentwicklung gesehen werden. Die einschlägigen Stichworte heißen Sinnstiftung, Werte-Vermittlung, Team-Lernen oder System-Denken.

Mit diesem erweiterten, im Sinne des Wortes „systemischen“ Lean-Verständnis wird eine Brücke gespannt zwischen den pragmatischen Lean-Erfolgen der Vergangenheit und einem grundsätzlichen Verständnis von Organisationsgestaltung, systemischer Entwicklung und nachhaltigem Change Management.

Zu dieser Erkenntnis sind wir in einem gemeinsamen Workshop gelangt, den wir im Verlag mit zwei Beratern der Firma Factory Evolution aus Stuttgart durchgeführt haben. Die beiden, Steffen Schnürch und Christian Hölzenbein, haben jahrelange Erfahrung in einer fast schon legendären „Hands-On“-Beratung gesammelt, die mittlerweile leider vom Markt verschwunden ist. Diese Erfahrung nutzen sie heute, um Lean auf das skizzierte „systemische“ Level zu heben. Dabei stehen nicht nur aktuelle Erfordernisse bei Beratungskunden Pate, sondern auch die Buchklassiker der Organisationsentwicklung wie Peter Senge („Die fünfte Disziplin“). Man liest wieder.

Für LOG_X ist diese Erweiterung des Lean-Gedankens insofern interessant, als sie uns die Möglichkeit bietet, unsere eigene publizistische Lean-Reise fortzusetzen. In welcher Form und Begleitung, wird sich in den kommenden Wochen zeigen.

von Gerhard Spengler

- Details

"Eine stabile Basis": Buchtipp in FORM+Werkzeug

In der aktuellen Ausgabe 03/19 der Fachzeitschrift FORM+Werkzeug erscheint in der Rubrik „Buchtipps“ eine Besprechung des eBooks „Eine stabile Basis“ von Dirk A. Haumann.

Wir zitieren:

„Beim Thema Lean sind es die vielen kleinen Dinge, die zum Erfolg führen. Der Autor ist Geschäftsführer der Rampf Machine Systems GmbH & Co. KG. Er beschreibt, wie man in seinem Betrieb die Voraussetzungen für Lean schafft, welche Rolle die betriebliche Führung spielt und warum Lean ohne das Zutun der Mitarbeiter scheitern muss.“

(Mit freundlicher Genehmigung der Redaktion)

- Details

Lean und I4.0 – ein Dream-Team?

Unter Schlagworten wie „Industrie 4.0“ oder „Digitale Transformation“ hat die nächste große Veränderungswelle die Unternehmen erreicht. Unternehmensintern lassen sich teilweise erhebliche Zugewinne erwarten, wenn das Management die Digitalisierung richtig handhabt.

Lean meets Industrie 4.0

Eine wichtige Voraussetzung dafür heißt bei TRUMPF, dem Weltmarktführer aus Ditzingen, SYNCHRO. Hierzu Florian Guber, bis Ende 2017 Leiter der SYNCHRO Consulting. „Gemeint ist ein unternehmensweites System, das alle Kräfte darauf richtet, das Unternehmen gezielt in Bewegung zu bringen. Richtung Spitzenleistung.“

Die Führung im Blick behalten

Ein großer Vorteil der Digitalisierung bestehe aus Gubers Sicht darin, dass sie für größere Transparenz sorgen kann. Doch würden bereits kleinere digitale Lösungen die Gefahr bergen, dass Führung verwässert und auf lange Sicht erschwert würde. Das gelte insbesondere für die Digitalisierung des Shopfloor Management, das ja, so Guber, „von seinem Charakter des Führens vor Ort lebt.“

Sein Verständnis einer Präsenz vor Ort sei allerdings mehr als das im Shopfloor Management propagierte Prinzip des „Go and See“. Go and See werde oft so ausgelegt, dass bei der täglichen Shopfloor-Stehung ein Problem angesprochen werde, der Teamleiter an den entsprechenden Platz gehe, um sich die Sache aus der Nähe zu betrachten und für Abhilfe zu sorgen – um danach wieder in seinem Büro zu verschwinden. „So meinen wir das aber nicht. Vielmehr plädieren wir dafür, dass die Führungskraft fast ständig in direktem Sichtkontakt mit ihren Mitarbeitern, Prozessen und Signalsystemen ist, um im Bedarfsfall sofort unterstützend einzugreifen.“

©LOG_X Verlag GmbH

„SYNCHRO und Digitalisierung laufen parallel“

Steffen Braun, Werkleiter TRUMPF Hettingen, formuliert es so: „Bei uns im Werk Hettingen findet eine Digitale Transformation statt. In der spanenden Bearbeitung haben wir begonnen, Maschinen und Peripheriegeräte in einem System miteinander zu verknüpfen. Auch für die Montage sehen wir für die Zukunft Potenziale, namentlich was den Transfer von Informationen zwischen den Stationen betrifft.“ Allerdings merkt er kritisch an: „Skeptisch bin ich dagegen, was die Digitalisierung des Shopfloor Management anbelangt. Wenn man sich nur noch durch Bildschirminhalte klickt oder wischt, geht das Verständnis für die Prozesse verloren.“ Selbstverständlich ziehe man die Daten aus einem System, doch sollte man auf die persönliche Beschäftigung mit diesen Informationen keinesfalls verzichten – und sei es, indem man sie auf eine Tafel schreibe. Wenn diese Form der Auswertung automatisiert und nur noch die Ergebnisse an die Wand projiziert würden, würde das Shopfloor Management entscheidend an Qualität verlieren. Gleichzeitig sei die Verschwendung, die durch händische Aufbereitung entsteht, nicht so dramatisch, dass sie zwingend eliminiert werden müsste.

Florian Guber sieht das ähnlich: Die Antwort auf die Frage, ob I4.0 und Lean ein Dream-Team seien, sei seiner Meinung nach abhängig davon, wie Industrie 4.0 interpretiert werde. Er ist der Ansicht, dass manche Ansätze zu Industrie 4.0 den Prozess häufig so ließen wie er sei bzw. akzeptierten sogar dessen Undurchsichtigkeit. Oftmals werde versucht, die Transparenz mit Hilfe teurer und aufwändiger IT-Lösungen herzustellen. Bei TRUMPF hat man jedoch erkannt, dass exzellente und schlanke Prozesse eine zwingende Voraussetzung für wirksame Lösungen im Umfeld von Industrie 4.0 sind. So verfügt TRUMPF beispielsweise über unternehmensinterne Lösungen in der Auftragsabwicklung. Dort konnte durch die Digitalisierung die Produktivität und Durchlaufzeit deutlich verbessert werden. Und eine Datendrehscheibe, die in einem Fertigungsbereich implementiert wurde, ermöglicht die einfache Kommunikation unterschiedlichster Systeme. Mit TruConnect und der Geschäftsplattform Axoom bietet TRUMPF überdies Lösungen zur vertikalen wie horizontalen Vernetzung von Fertigungs- und Geschäftsprozessen an.

Gubers Fazit: „Schlechte Prozesse plus neue Technologie ergeben nur teure schlechte Prozesse. Auf diese Weise wird Verschwendung jedoch lediglich automatisiert – anstatt eliminiert.“

- Details

Digitale Datenautobahn: Matthias Göke im Interview

? Der Titel Ihres Buches heißt Die Digitale Datenautobahn. In einem Satz: Was verstehen Sie darunter?

Matthias Göke: Mit der Digitalen Datenautobahn haben wir ganz bewusst einen plakativen Begriff gewählt: Sie schafft eine Struktur, um hochgradig vernetzt und effizient fertigen zu können.

? Welchen Nutzen haben Unternehmen von einer Digitalen Datenautobahn?

Matthias Göke: Zum einen stehen deutliche Effizienzsteigerungen im Fokus. Als zweites: Nicht zu unterschätzen und vielleicht sogar noch wichtiger als der wirtschaftliche Aspekt ist das Thema, dass ein Unternehmen mit seinen Produkten langfristig am Markt bestehen muss. Damit muss es in der Lage sein, sehr nah am Kundenbedarf kundenindividuelle Produkte anbieten zu können, ansonsten besteht die Gefahr für ein Unternehmen, sukzessive vom Markt zu verschwinden.

? Wer im Unternehmen sollte sich mit der Digitalen Datenautobahn beschäftigen?

Matthias Göke: Grundsätzlich sollte das Thema von der Unternehmensführung angegangen werden. Sie sollte einfordern, dass sich die Führungskräfte mit dem Thema beschäftigen. Bei der reinen Umsetzung, dem technischen Doing, wird es dann sicherlich eine sehr enge Zusammenarbeit der IT mit der Produktion und Logistik geben. Insofern betrifft die eigentliche Umsetzung alle Abteilungen eines Unternehmens, weil letztendlich jeder zur Wertschöpfung beiträgt.

? Welche Rolle spielen die Mitarbeiter?

Matthias Göke: Eine sehr große Rolle. Viele Mitarbeiter denken, dass nach Lean nun „die nächste Sau durch‘s Dorf getrieben“ wird. Dies führt schnell zu einer gewissen Reserviertheit, mitunter bis hin zu Angst vor Arbeitsplatzverlust. Manche meinen, den neuen Anforderungen nicht mehr gerecht werden zu können. Deshalb besteht eine wichtige Aufgabe darin, Mitarbeiter einzubinden, sie auf neue Anforderungen und Abläufe vorzubereiten sowie die positiven Aspekte in den Vordergrund zu stellen. Denn durch die Digitalisierung werden Prozesse einfacher, transparenter und übersichtlicher.

? Letzte Frage: Wer sollte Ihr Buch lesen?

Matthias Göke: Unser Buch ist kein detaillierter Fahrplan, vielmehr soll es einen Einstieg in das Thema I4.0 für Verantwortliche in produzierenden Unternehmen bieten. Wir liefern ein grobes Gedankengerüst, eine Art Koordinatensystem, und beantworten Fragen wie „Was ist die Digitale Datenautobahn überhaupt?“, „Was könnte sie für uns bedeuten?“ und „Welche erste Schritte könnten wir auf der individuellen Reise zu Industrie 4.0 unternehmen?“

Besten Dank für das Gespräch. (Das Gespräch führte Michael Rohn.)

----------------------------

Matthias Göke ist Mit-Autor des Fachbuches Die Digitale Datenautobahn.

- Details

Fit für die Zukunft

Der Weg an die Weltspitze ist für ein mittelständisches Unternehmen kein einfacher. Denn neben innovativen Produkten gehören dazu hoch effiziente Prozesse und eine konsistente Führung, vereinigt in einem unternehmensweiten System. Bei der TRUMPF GmbH + Co. KG aus Ditzingen bei Stuttgart heißt dieses System SYNCHRO. Es sorgt dafür, dass alle Kräfte darauf gerichtet sind, das Unternehmen gezielt in Bewegung zu bringen. Richtung Spitzenleistung.

Der Startschuss für SYNCHRO fiel vor 20 Jahren. Man begann mit dem Anwenden von Lean-Methoden sowie -Prinzipien und erzielte schnell Fortschritte in Sachen Produktivität. In den Jahren nach 2008 begann jedoch eine Phase, in der das durch SYNCHRO unterstützte Vorankommen langsamer wurde. Experten bestätigten dem Management, dass man methodisch sehr gut aufgestellt sei, jedoch beim Thema Führung noch Nachholbedarf hätte. Hierzu Florian Guber, bis Ende 2017 Leiter SYNCHRO Consulting: „Dies führte bei TRUMPF zur Einführung dessen, was wir intern SYNCHRO PLUS nennen und was uns wieder deutliche Produktivitätsfortschritte sowie in letzter Konsequenz eine Verstetigung der Verbesserungsprozesse brachte. Ein wichtiger Baustein war hier das Shopfloor Management als Führungsinstrument.“

Beim Thema Shopfloor Management käme allen Beteiligten die Fähigkeit zugute, die Methoden immer wieder zu überdenken. Auch diese Anpassung bzw. Neujustierung des Instrumentariums gehöre zur Kontinuierlichen Verbesserung und damit zu SYNCHRO. So spielt seit geraumer Zeit das Führen mit Zielzuständen eine zunehmend wichtige Rolle. Auf diese Weise wird sichergestellt, dass das für Verbesserungen notwendige Arbeiten in Routinen nicht zu einem leblosen „Dienst nach Vorschrift“ erstarrt. Die Bereitschaft der Führungskräfte, das Shopfloor Management selbst zu verbessern und anzupassen, ist insgesamt groß, „was für die Vitalität von SYNCHRO sehr hilfreich ist“, so Guber.

„Shopfloor Management war für uns ein Segen“

„Als ein wahrer Segen erwies sich für das TRUMPF-Werk Schramberg das Shopfloor Management.“ So die Meinung von Eugen Göller, Werkleiter TRUMPF Laser GmbH, Schramberg. „Wir gehörten zu den ersten Werken, in denen dieses Instrument mit Unterstützung einer externen Beratung eingeführt wurde. Nun arbeiten wir seit mittlerweile fünf Jahren damit und man kann sagen, dass Shopfloor Management zu einer eingeübten Routine geworden ist, die niemand mehr missen will.“

Im Shopfloor agieren Führungskräfte und Mitarbeiter allerdings nicht dogmatisch, sondern passen das Instrument an deren Bedürfnisse an und entwickeln es ständig in kleinen Evolutionsschritten weiter. Mit der zunehmenden Routine im Umgang mit Problemlösungen, Zielzuständen und Prozessverbesserungen geht den Mitarbeitern nicht nur das Shopfloor Management, sondern das gesamte SYNCHRO-Gedankengut in Fleisch und Blut über. Leicht zugespitzt kann man sagen, dass SYNCHRO in Schramberg zur DNA der Mitarbeiter gehört.

Kein Selbstläufer

Das Thema Shopfloor Management ist jedoch kein Selbstläufer. Von daher ist es notwendig, es sowohl neuen Mitarbeitern beizubringen als auch die erfahrenen Mitarbeiter weiter darin zu trainieren. Mittlerweile wird den Führungskräften von den SYNCHRO-Experten im Unternehmen, namentlich der SYNCHRO Consulting, attestiert, dass das Werk in Schramberg in Sachen Shopfloor Management zu den Vorreitern gehört. Danach sah es in der Vergangenheit nicht immer aus, doch man hatte den Weg beharrlich in kleinen Schritten verfolgt.

Fazit: Ein Erfolgsfaktor war, dass Shopfloor Management innerhalb der TRUMPF-Gruppe nicht stur nach „Schema F“ ausgerollt wurde. Hierzu nochmals Eugen Göller: „Innerhalb eines gewissen gruppenweiten Standards hatte und hat jedes Werk den Spielraum, den es für seine spezifischen Rahmenbedingungen benötigt – was insbesondere Schramberg mit der Lasertechnik zugutekommt.“

- Details

Die Digitale Datenautobahn: eBook in Kürze

Das Thema Digitale Transformation ist in aller Munde. Viele Unternehmen begehen jedoch den Fehler, technologische Lösungen zu implementieren, ohne sich zuvor um die Basics gekümmert zu haben. Man hat versäumt, die digitale Welt vorzudenken und vorzustrukturieren.

Vorsicht!, warnen die beiden Autoren Dennis Kolberg und Matthias Göke den Leser. Und empfehlen, zunächst die infrastrukturellen Voraussetzungen für eine erfolgreiche Digitalisierung zu schaffen. Dazu gehört auch die Möglichkeit, technologische Neuentwicklungen jederzeit in den vorgedachten Lösungsraum einbinden zu können.

Das hört sich einfacher an, als es in Wirklichkeit ist. Schließlich ist in einer Fabrik nicht nur von Software, sondern auch von Hardware die Rede. Gemeint sind beispielsweise Transportsysteme, Maschinen sowie die Materialien und Produkte, die durch die Fabrik fließen. All diese Dimensionen müssen berücksichtigt sein, soll die Realisierung klappen. Das zentrale Stichwort lautet „Digitale Datenautobahn“ – gemeint ist eine Infrastruktur, die der Digitalen Transformation Vorfahrt gewährt.

In der Neuerscheinung Die Digitale Datenautobahn - Rückgrat der Digitalisierung präsentieren die beiden Autoren überzeugende praktikable Lösungen, die heute bereits vorhanden sind und werfen auch einen Blick auf die mittelfristige Zukunft der Digitalen Transformation.

Das Geleitwort stammt von Prof. Dr.-Ing. Dr. h.c. Detlef Zühlke, Vorstandsvorsitzender der Technologie-Initiative SmartFactory KL e.V.

- Details

Digitale Roadmap: Elmar Schipp im Interview

? Um welche Frage geht’s beim Thema Digitalisierung im Kern?

Elmar Schipp: Es geht nach wie vor um die Frage, wie ein Unternehmen effizienter produzieren, seine Kosten reduzieren und gleichzeitig den Umsatz steigern kann. Denn nur so lässt sich das Unternehmensergebnis verbessern. Hier wurde im Umfeld von Lean in den vergangenen Jahren bereits viel erreicht. Die Digitalisierung ist aus meiner Sicht lediglich ein weiteres Werkzeug, das digitale Methoden zur Verfügung stellt, um die Produktivität zu steigern und damit einen wesentlichen Effekt auf die Kosten zu haben.

? Wie weit sind denn die Unternehmen in Sachen Umsetzung?

Elmar Schipp: Das lässt sich so pauschal nicht beantworten, weil die Situation sehr unterschiedlich ist. Dies geht aus einer Studie hervor, die wir im vergangenen Jahr zusammen mit der ESB Reutlingen durchgeführt haben. Wir waren erstaunt zu sehen, dass sich viele Unternehmen bereits seit einigen Jahren mit dem Thema beschäftigen, aber keine richtige Digitalstrategie entwickelt haben. Anders gesagt: Sie gingen eher opportunistisch an das Thema heran und versuchten, im Rahmen einzelner Anwendungsfälle das Feld für sich zu testen. Ihnen fehlt häufig nicht nur ein ganzheitliches, bereichsübergreifendes Konzept, sondern auch ein konkretes Ziel.Hier ist noch ein weiter Weg zu gehen, vergleichbar mit der Umsetzung von Lean: Auch dort hat es knapp zwei Jahrzehnte gedauert, bis in Unternehmen operative Exzellenz erreicht wurde. Um Digitale Exzellenz zu erzielen, werden wohl ebenfalls grob geschätzt noch zehn bis 15 Jahre ins Land gehen.

? Gibt es einen Pfad zu einem individuellen Lösungsansatz, eine Art logische Linie?

Elmar Schipp: Ich denke, zunächst muss einmal verstanden werden, dass es sich um eine graduelle Entwicklung handelt, keineswegs um einen revolutionären Prozess. In einem ersten Schritt gilt es, Themen zu identifizieren, die auch einen realen Nutzen und Mehrwert bieten. Oder anders gesagt: Macht man sich auf die Suche, was durch die Digitalisierung anders, schneller, besser und/oder produktiver gemacht werden kann, so erhält man in der Regel schnell eine Fülle an Themen. Indem Sie diese einordnen, priorisieren und den Aufwand abschätzen, wie die selbstgesteckten Ziele erreicht werden sollen, ergibt sich eine logische Abfolge-Sequenz: die Digitale Roadmap.

? Jetzt sind wir mitten im Thema Ihres eBooks. Was muss man sich unter einer Digitalen Roadmap vorstellen?

Elmar Schipp: Die Digitale Roadmap ist, wenn man so will, eine Orientierungshilfe, eine Art Fahrplan, wie man vom heutigen Ist-Zustand zu dem gesteckten Fernziel kommt. Dazu ist eine Digitalstrategie nötig. So könnte dieses Fernziel beispielsweise lauten, Prozesse mit Hilfe von Digitalisierungsmethoden effizienter zu gestalten. Es könnte aber auch darum gehen, ein digitales Geschäftsmodell aufzubauen bzw. das etablierte Geschäftsmodell digital anzureichern. Die Idee dahinter ist, dem heutigen Umsatz „noch was oben draufzusetzen“.

? Mit welchem Thema sollte aus Ihrer Sicht gestartet werden?

Elmar Schipp: Es empfiehlt sich, mit denjenigen Themen zu starten, die den meisten Nutzen bieten. In diesem Zusammenhang sollte das Management auch unbedingt darauf achten, über ein gutes Controlling sowie aussagekräftige Kennzahlen zu verfügen. Denn nur so lässt sich messen, ob die Digitalisierungsinitiativen einen wirtschaftlichen Effekt haben.

? Welche Leser hatten Sie vor Ihrem geistigen Auge?

Elmar Schipp: Ich denke an Unternehmen, die beim Thema Digitalisierung noch etwas weiter entfernt sind. Also nicht die digitalen Vorreiter und die großen Konzerne, sondern mittelständische Unternehmen, die mit dem Thema Lean Erfolge für sich erzielen konnten und sich die Frage stellen, was Industrie 4.0 für sie ganz konkret bedeutet. Und was getan werden muss, um I4.0 für das eigene Unternehmen so nutzbar zu machen, dass sich auf der Prozessebene Kosten reduzieren lassen, die Produktivität gesteigert wird und auf der Ebene des Geschäftsmodelles Ideen entstehen, die am Markt angenommen werden und sich auch monetarisieren lassen.

? Was muss man tun, damit die Umsetzung scheitert?

Elmar Schipp: Nur das, was viele Unternehmen heute auch schon praktizieren: sich dem Thema ohne Strategie und ohne Ziele nach dem Trial and Error-Prinzip mit unzähligen unkoordinierten Projekten zu nähern, die Kapazitäten binden, aber keinen wirklichen Nutzen stiften. Das ist fatal.

Besten Dank für das Gespräch. (Das Gespräch führte Michael Rohn.)

----------------------------

Elmar Schipp ist Autor des aktuellen eBooks Die Digitale Roadmap

- Details

Wortwechsel: Florian Guber über SYNCHRO

„Der lange Weg zur Exzellenz“: So ist das Interview mit Florian Guber in der Fachzeitschrift „Industrial Quality“ überschrieben, erschienen in der Ausgabe 10/18 auf den Seiten 6 und 7. Florian Guber ist zusammen mit Dr. Mathias Kammüller Autor des Titels SYNCHRO. Das Buch.

Die erste Frage an ihn lautete: „Können Sie in einen Satz packen: Was ist SYNCHRO?“ Gubers Antwort: „SYNCHRO ist ein Wertschöpfungssystem. Es beschreibt das Verständnis von Trumpf, wie wir Prozesse, Führung und Organisation bestmöglich auf unsere Kundenanforderungen ausrichten.“ Danach gefragt, wie in Sachen Umsetzung schnell PS auf die Straße gebracht werden können, meint er: „Wenn ich eines gelernt habe, dann das – es geht darum, eine schnelle, pragmatische, provisorische Lösung zu finden. Wenn Sie sich auf die Suche nach der perfekten Lösung machen, reicht alle Zeit der Welt nicht.“

Florian Guber leitete bei Trumpf von 2013 bis Ende 2017 die Synchro Consulting, die als interne Beratung für die Umsetzung und Weiterentwicklung von SYNCHRO. Seit Mitte 2018 ist er Werkleiter in der TRUMPF Laser GmbH, Schramberg.

Hier geht’s zum Interview Der lange Weg zur Exzellenz: Lean Management bei TRUMPF.

Download mit freundlicher Genehmigung der Fachzeitschrift Industrial Quality

- Details